Зачем заниматься самостоятельным изготовлением тротуарной плитки, если её можно просто купить? Ответ прост: личное производство открывает путь к значительной экономии, гарантирует контроль над качеством и позволяет создавать уникальный дизайн, которого нет в магазинах. Опытные мастера отмечают, что за один сезон в размеренном темпе можно изготовить материал для мощения площади до 500 квадратных метров. Для многих это хобби перерастает в прибыльный и быстроокупаемый бизнес, не требующий крупных первоначальных вложений. Однако, чтобы принять взвешенное решение, необходимо детально разобраться во всех особенностях процесса создания плитки своими руками.

№1. Выбор и изготовление форм для плитки

Технология изготовления тротуарной плитки интуитивно понятна: подготовить раствор, залить его в формы и дать затвердеть. Однако каждый этап имеет свои тонкости, и начинать стоит с выбора форм — основы будущего изделия.

Формы можно приобрести готовые или сделать самостоятельно. Готовые решения экономят время и, при выборе надежного поставщика, обеспечивают стабильно высокое качество и точность геометрии, чего сложно добиться с первой попытки при кустарном производстве. Ассортимент готовых форм огромен и позволяет подобрать вариант под любую задачу и тип сырья.

Штучные готовые формы

Готовые формы делятся на штучные (для отливки отдельных плиток) и блочные (для создания сразу нескольких элементов или имитации природного камня). Штучные идеальны для дорожек с регулярным узором, а блочные делают процесс эффективнее и экономичнее.

Готовый блок для отливки плитки

По материалу готовые формы бывают резиновыми (срок службы до 450 циклов), пластиковыми (до 250 циклов) и полиуретановыми (до 100 циклов). Для создания уникального дизайна можно использовать жидкий силикон и изготовить матрицу самостоятельно, но этот процесс требует специфических знаний.

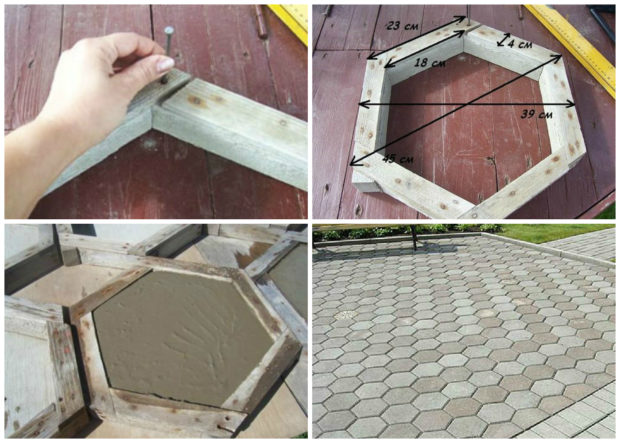

Деревянные формы

Это самый простой и бюджетный вариант, подходящий для отливки плиток простых геометрических форм (квадрат, прямоугольник). Конструкция представляет собой опалубку из деревянных реек, скрепленных гвоздями. Минусы — недолговечность из-за воздействия влаги, невозможность создания сложного рельефа и более трудоемкий процесс извлечения готовой плитки по сравнению с современными бесопалубочными матрицами.

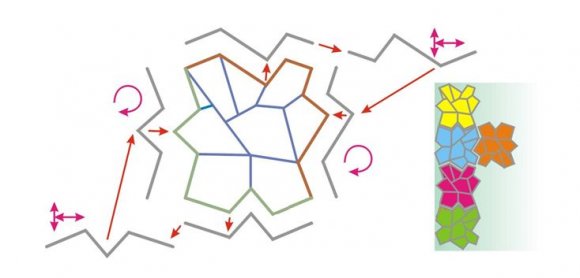

Для личных нужд можно создать деревянную форму, имитирующую хаотичный рисунок натурального камня. Используя особенности зрительного восприятия, можно обойтись всего несколькими такими формами, чтобы создать иллюзию полностью уникальной кладки. Технология изготовления такой формы основана на асимметрии и повороте заготовки на 90 градусов при каждой новой отливке. Этот метод часто используют для отливки плитки непосредственно на месте укладки — это быстро и дешево, хотя и не слишком долговечно.

Гипсовые формы

Практичный и удобный в изготовлении вариант. Форму получают, обмазывая гипсовой смесью образец-модель, предварительно смазанный разделительным составом (например, мыльным раствором). Главное преимущество — точное повторение геометрии и узора оригинала. Основной недостаток — хрупкость, которую частично можно компенсировать специальными присадками.

Пластиковые формы

Отличаются хорошей износостойкостью, долговечностью и точной передачей рисунка. Они устойчивы к химическим веществам и механическим воздействиям, подходят для работы с бетоном и полимерами. Рисунок на таких формах долго не стирается, а доступная цена делает их очень популярным выбором.

Силиконовые формы

Универсальный вариант, сочетающий в себе многие достоинства других типов:

- прочность и устойчивость к нагрузкам;

- стабильность размеров и формы;

- большой ресурс использования (количество циклов);

- термостойкость;

- идеальное повторение мельчайших деталей рельефа;

- совместимость с цементом, гипсом, полимерами;

- легкое извлечение готового изделия без повреждений.

Единственный нюанс — эластичный силикон может немного деформироваться под весом тяжелого бетонного раствора.

Для разовых работ по благоустройству собственного участка изготовление силиконовых форм может быть излишне трудоемким. Но для серийного производства это отличное решение. Наиболее оптимальным материалом считается жидкий трехкомпонентный силикон, при работе с которым важно строго следовать инструкции по смешиванию.

Полиуретановые формы

Создание полиуретановых форм в домашних условиях — сложная задача, требующая средств защиты (очки, спецодежда) и хорошей вентиляции. Качественная полиуретановая форма обладает высокой прочностью и гибкостью, отлично передает рельеф и лучше силикона сохраняет геометрию под нагрузкой. Основной минус — более высокая стоимость материала и сложность в работе для новичка.

№2. Подбор сырья для раствора

Эксплуатационные характеристики готовой плитки напрямую зависят от состава заливаемой смеси. Сегодня наиболее распространены составы на основе цемента, песка и различных наполнителей. Также важно учитывать условия складирования и хранения как сырья, так и готовой продукции, так как это напрямую влияет на её свойства.

№3. Технологии окрашивания плитки

Пигмент для окрашивания влияет на свойства смеси, поэтому критически важно соблюдать пропорции. Лучше выбрать более насыщенный оттенок пигмента, чем превышать его рекомендуемое количество в растворе в погоне за цветом.

Существует два основных метода окрашивания:

- Поверхностный: Краситель наносится на уже готовую, затвердевшую плитку. Поверхность предварительно очищают и грунтуют для лучшего сцепления. Этот метод не подходит для уличной плитки, так как покрытие быстро выцветает и стирается под воздействием осадков и солнца.

- Объемный (проникающий): Пигмент добавляется непосредственно в раствор на этапе замеса. Этот способ обеспечивает стойкий, долговечный цвет по всей толщине изделия. Важно тщательно очищать оборудование после работы с цветным раствором или использовать отдельные наборы форм для разных цветов, чтобы избежать смешивания оттенков.

№4. Использование присадок и пластификаторов

Для повышения прочности, морозостойкости и других характеристик бетонной плитки в раствор добавляют специальные химические присадки. Для гипсовых составов достаточно небольшого количества пластификатора и цемента, что существенно снижает хрупкость готового изделия.

№5. Необходимое оборудование

Для масштабного производства потребуется специализированное оборудование. В зависимости от технологии, плитка делится на вибролитую и вибропрессованную, и для каждого типа нужны свои станки.

- Вибролитая плитка: Формы, заполненные раствором, помещают на вибрирующую поверхность (вибростол). Вибрация удаляет воздушные пузыри и обеспечивает равномерное распределение смеси. После этого формы сушат 2-3 дня, извлекают плитку и досушивают. Технология популярна в частном строительстве и на малых предприятиях.

- Вибропрессованная плитка: Технология схожа, но после вибрации раствор дополнительно уплотняется под давлением пресса. В результате получается более плотная, износостойкая плитка для зон с высокой нагрузкой. Сушка происходит в пропарочных камерах. Это заводская технология, дающая продукцию высшего класса по прочности, но с меньшим дизайнерским разнообразием.

Для вибролитья необходим вибростол. Для мощения садовых дорожек можно соорудить простейшую конструкцию из старой покрышки, толстой плиты и электролобзика, создающего вибрацию. Однако для качественной дегазации раствора и серийного производства потребуется профессиональное оборудование.

Важный момент: в процессе вибрации на поверхности раствора образуется и затем оседает «пенка». Остановить вибростол нужно именно в момент её оседания, иначе смесь может расслоиться. Для создания двухслойной плитки сначала заливают 2/3 формы основным (чаще серым) раствором, дожидаются оседания пенки, затем добавляют слой цветного раствора, через 2-3 минуты снимают форму со стола.

Для вибропрессования нужен вибропресс (ручной или автоматический). Также в процессе производства понадобятся бетономешалка или перфоратор с миксерной насадкой (в зависимости от объемов), емкости для дозировки и замеса, а также стеллажи для сушки.

Естественная сушка летом занимает около 16 часов. Чтобы извлечь плитку, форму можно аккуратно встряхнуть или использовать метод контрастных температур: опустить сначала в холодную, а затем в горячую воду — форма слегка расширится, и изделие легко выйдет. Использовать свежеизготовленную плитку сразу не рекомендуется — ей нужно дать «дозреть» и набрать прочность в течение 5-7 дней.

Контроль качества готовой продукции

Крупные заводы используют компьютерные системы для контроля, но оценить качество можно и самостоятельно. Начните с визуального осмотра: проверьте целостность кромок и углов (отсутствие сколов), четкость рисунка.

Простейший тест на соблюдение технологии — «звуковой». Постучите двумя плитками друг о друга. Глухой звук говорит о нарушениях в пропорциях смеси или процессе сушки, в то время как качественное изделие издает чистый, звонкий звук.

Помните, что для потребителя важны не только низкая цена, но и долговечность материала. Поэтому не стоит экономить на качестве сырья и нарушать технологию — ищите другие пути оптимизации затрат.

Метки:Тротуарная плитка