Основное достоинство современного оборудования состоит в том, что технологические процессы происходят более эффективно, качественно и быстро. Это можно смело говорить и по отношению к станку для лазерной резки металла, который уже сегодня показал все свои возможности. Стоит более подробно им рассмотреть особенности данных устройств и работы с ними.

Технологические особенности процесса резки металла лазером

Работа лазерных установок для резки металлов основан на немеханическом способе обработки. Разрезание происходит за счет воздействия высоких температур на обрабатываемую зону. Материал сначала накаляется, а затем происходит его плавление в зоне контакта. Для проведения резных работ нужно специализированное оборудование, которое генерирует точно направленный световой луч с определенными настройками параметров.

Станок для лазерной резки металла имеет рабочий элемент – головку, которая контактирует с поверхностью материала (зона контакта всего несколько микрон). За счет этого и происходит разрезание согласно заданным настройкам. В месте контакта температура имеет очень высокий показатель, это приводит к разрушению (плавлению) кристаллических решеток материала. Минимальная зона контакта – это положительный момент, потому что остальная поверхность не нагревается и не возникает риска деформации. При воздействии лазера расплавленный металл или стекает (выдувается потоком кислорода), или испаряется.

При использовании технологии лазерной резки металла необходимо иметь навыки работы на компьютерной технике.

Перед проведением резки следует установить параметры заготовки, для этого в одной из программ создается модель (чертеж или модуль) будущего элемента со всеми исходными размерами. Кроме того, необходимо отрегулировать настройки самого лазерного луча по параметрам температуры и ширины. Также нужно перед работами отрегулировать расстояние лазерной головки до поверхности металла – это не больше пары сантиметров.

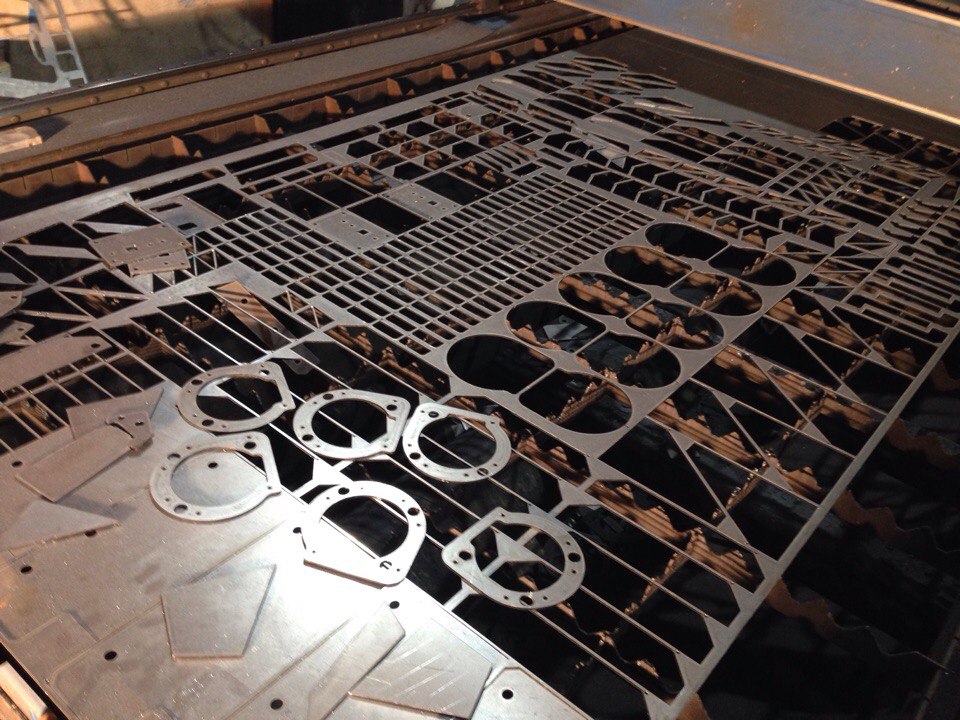

Лазерная резка металлов имеет ограничения по показателю толщины обрабатываемого материала. Оптимальный вариант – работа с листовым металлом, трубами или тонкими металлическими плитами. Материалы, имеющие большую толщину, лазер просто не разрежет. Но основным достоинством работы на станке для лазерной резки металла является результат – вырезанная заготовка с идеально ровными краями, не требующая дополнительной рихтовки. Это позволяет использовать рабочее время оптимально. Кроме того, это существенно экономит производственные расходы, потому что основа из металла используется экономично.

При резке лазерным лучом используется вспомогательный газ – обычно кислород. Это гарантирует высокую мощность, а, соответственно, и эффективность процессов обработки. Использование вспомогательного вещества гарантирует следующее:

- воздействие на окислительные процессы на поверхности металла, чтобы уменьшить способность металла к отражению;

- увеличение теплового эффекта и мощности в зоне контакта;

- вытеснение потоком частиц кислорода расплавленного металла из зоны контакта согласно контуров (это заметно на фото резки).

Лазерная резка металла: оборудование и его виды

При производственных процессах, которые предполагают высокоточное разрезание металла, используются сложные специализированные аппараты. Основное отличие в оборудовании для лазерной резки металла – это его рабочий элемент. Ввиду этого можно выделить следующие виды:

- Газовые – самые распространенные и надежные аппараты для обработки металла. Резка происходит за счет образования монохроматического луча, которые возникает вследствие действия электроразряда на возбужденные атомы газа.

- Твердотельные. Рабочий элемент является конструкцией из лампы накачивания и режущего элемента (для этого используются рубины синтетического происхождения). Есть аппараты, которые работают в непрерывном или импульсном режимах.

- Газодинамические. При работе используется разогретый до высокой температуры газ, который при прохождении сквозь металлические поверхности мгновенно охлаждается. Отличается сложностью использования и высокой стоимостью.

Основные преимущества использования лазерного оборудования для резки металла

Функциональность лазерного луча не ограничивается только разрезанием материала на заготовки, но имеет еще и следующие возможности:

Функциональность лазерного луча не ограничивается только разрезанием материала на заготовки, но имеет еще и следующие возможности:

- Фрезеровка углублений.

- Сверление отверстий.

- Использование станка в качестве гравировальной машины.

Резка металла лазером – это современный метод обработки металла и изготовления заготовок для проведения дальнейших технологических процессов. Данный метод используется, так как имеет следующие преимущества:

- Есть возможность работать с разными видами металла по степени твердости.

- Точность разрезов, не требуется дополнительная обработка края.

- Исключается брак детали.

- Хорошая скорость работы без снижения качества производимых заготовок.

- Возможность работы над фигурной резкой металла разной степени сложности.

- Весь процесс автоматизирован и оснащен функциональной программой для загрузки параметров вырезаемой детали.

- Экономичное использование материала за счет размещения деталей очень близко друг к другу.

- Возможность высокой экономии при сочетании экономности и оптимизации использования рабочего времени и материалов.

Есть и некоторые минусы использования оборудования для лазерной резки:

- Сравнительно высокая стоимость приобретения такого станка, что экономически невыгодно для мелких мастерских и тем более для домашнего использования.

- Необходимо иметь специальные знания и навыки работы на таком оборудовании.

- Действие лазерного луча ограничено толщиной обрабатываемого материала.

- Высокое энергопотребление.

Если вас заинтересовала резка металла на лазерном оборудовании, цена услуги и условия сотрудничества описаны на сайте https://l-cont.ru/. Для заказа звоните по указанному номеру или заполните онлайн-форму заявки на сайте.