Пластинчатые теплообменники представляют собой современное инженерное решение, разработанное для минимизации тепловых потерь и повышения эффективности теплопередачи. Их ключевая особенность — гофрированная поверхность пластин, которая значительно увеличивает площадь теплообмена. Благодаря своей универсальности и надежности, эти устройства нашли широкое применение в различных отраслях: от коммунального хозяйства и энергетики до химической, нефтехимической, нефтеперерабатывающей и газодобывающей промышленности. В зависимости от модели, теплообменники могут использоваться как для нагрева, так и для охлаждения рабочих сред, а также интегрироваться в системы пароснабжения, водоснабжения и кондиционирования.

Содержание

- 1 Использование теплообменников в промышленности

- 2 Технические характеристики и принцип работы

Использование теплообменников в промышленности

В промышленном секторе пластинчатые теплообменники играют критически важную роль в обеспечении стабильной работы оборудования. Такие мощные агрегаты, как гидравлические прессы, ножницы, компрессоры и другие силовые установки, в процессе работы генерируют значительное количество тепла, которое передается смазывающим жидкостям. Чтобы предотвратить перегрев и потенциальный выход дорогостоящего оборудования из строя, используются специальные теплообменники-маслоохладители. Их применение позволяет эффективно отводить избыточное тепло на крупных производственных участках. Кроме того, аналогичные агрегаты являются неотъемлемой частью холодильных установок, где они отвечают за испарение хладагента, циркулирующего в замкнутом контуре.

Технические характеристики и принцип работы

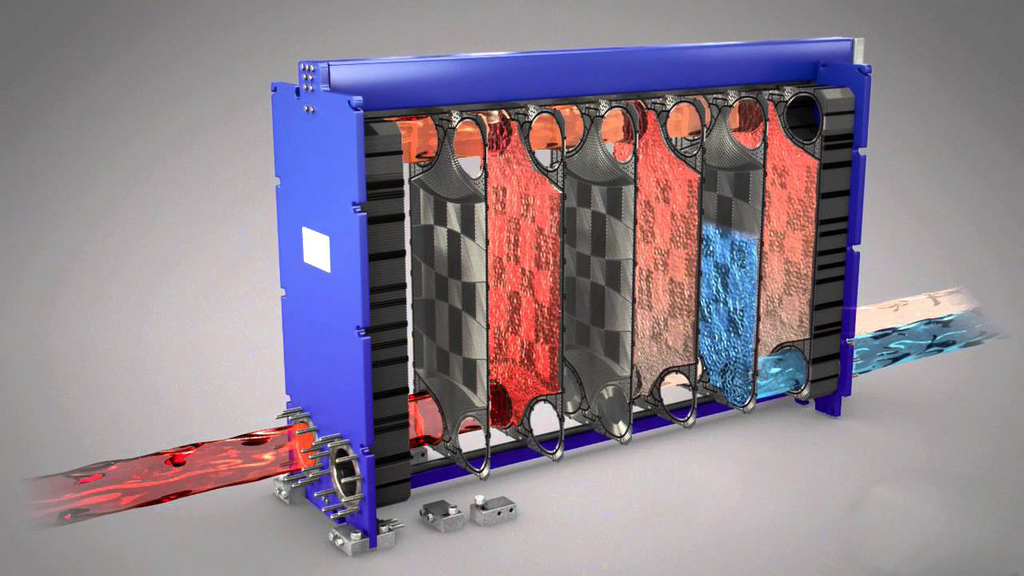

Пластинчатый теплообменник — это компактное устройство, в котором тепло передается между двумя средами через набор тонких пластин, зафиксированных между двумя массивными плитами. Конструкция обеспечивает высокую надежность и исключает смешивание теплоносителей. Это достигается за счет чередования пластин с уплотнительными прокладками из толстой резины, которые формируют изолированные каналы для движения каждой из сред. Для изготовления пластин, являющихся основным элементом аппарата, применяется высокопрочная нержавеющая сталь, что гарантирует долговечность и коррозионную стойкость. Отличительная черта этих пластин — их гофрированная поверхность, которая создает турбулентные потоки и многократно увеличивает эффективность теплообмена.

Герметичность каждого независимого контура обеспечивается системой резиновых уплотнений, расположенных по периметру пластин. В качестве теплоносителей могут использоваться различные среды:

- Специальные технологические жидкости (масла, рассолы);

- Газы или водяной пар;

- Водно-гликолевые растворы (антифризы).

Циркуляция теплоносителей в системе обеспечивается с помощью насосного оборудования — циркуляционных насосов для жидкостей или компрессоров для газов.

По принципу действия все теплообменники можно разделить на две основные категории:

- Регенеративные (Регенераторные). В таких аппаратах одна и та же поверхность поочередно контактирует с горячей и холодной средой, попеременно аккумулируя и отдавая тепло. Это позволяет эффективно использовать тепловую энергию.

- Рекуперативные. Это наиболее распространенный тип, к которому относятся и пластинчатые модели. В них теплообмен происходит непрерывно через разделительную стенку (пластину), при этом потоки сред не смешиваются и движутся по своим каналам (Подробнее на сайте).

Регенеративные теплообменники, в свою очередь, делятся на аппараты с переменным и постоянным переключением потоков. Первые имеют камеры, в которые поочередно подается то горячий, то холодный теплоноситель. Вторые оснащены подвижными элементами (например, вращающимся ротором с каналами), которые попеременно попадают в зоны с разными температурами, обеспечивая непрерывный процесс теплопередачи.