Управление потоками жидкостей и газов в трубопроводных системах осуществляется с помощью специальных устройств, объединённых общим термином «трубопроводная арматура». Эти механизмы позволяют изменять площадь проходного сечения, перекрывать, регулировать или перенаправлять потоки рабочей среды.

Основные виды трубопроводной арматуры по функциональному назначению

В зависимости от решаемых задач, трубопроводную арматуру принято делить на семь ключевых категорий:

- Запорная — для полного перекрытия потока.

- Регулирующая — для управления параметрами потока (давлением, расходом, уровнем).

- Предохранительная — для автоматической защиты системы от превышения давления.

- Защитная (отсечная) — для автоматического отключения участка трубопровода при аварии.

- Фазоразделительная — для автоматического разделения сред в разных фазах (например, пара и конденсата).

- Распределительно-смесительная — для распределения потока по нескольким направлениям или смешивания сред.

- Контрольная — для подключения контрольно-измерительных приборов и определения уровня среды.

Для изготовления арматуры применяются различные материалы: стали и сплавы, чугун (серый, ковкий, высокопрочный), цветные металлы, пластмассы и керамика. Выбор материала зависит от агрессивности среды, давления и температуры.

Запорная арматура

Это самый распространённый вид, на долю которого приходится около 80% всего объёма применяемой арматуры. Её основное назначение — герметичное перекрытие потока. Ключевыми параметрами являются условный проход (Dу), соответствующий диаметру присоединяемого трубопровода, и условное давление (Pу) — максимальное избыточное давление при температуре 20°C, обеспечивающее заданный срок службы.

На фото: примеры запорной арматуры.

К запорной арматуре относятся:

- Задвижки. Запирающий элемент движется перпендикулярно потоку. Предназначены только для положений «открыто» и «закрыто». Отличаются простотой конструкции и малым гидравлическим сопротивлением, но имеют значительные габариты.

- Краны. Поток перекрывается поворотом запорного элемента вокруг своей оси. Компактны и удобны в управлении.

- Вентили (запорные клапаны). Запорный элемент перемещается вдоль оси потока. Позволяют не только перекрывать, но и плавно регулировать поток.

- Затворы (поворотные дисковые). Запирающий элемент выполнен в виде диска, вращающегося вокруг оси. Часто применяются на трубопроводах большого диаметра с низким давлением, но обладают относительно невысокой герметичностью.

Запорная арматура — основа безопасности любой трубопроводной системы, обеспечивающая возможность изоляции участков для ремонта или аварийного отключения.

Регулирующая арматура

Эта категория устройств отвечает за поддержание заданных параметров технологического процесса: давления, расхода, уровня жидкости или пропорций смешивания различных сред. От её точной и бесперебойной работы напрямую зависят безопасность, экономичность и управляемость всего оборудования.

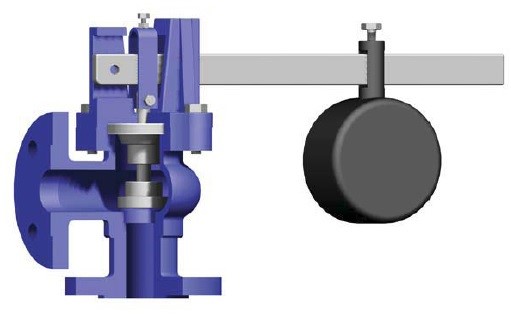

На фото: редуктор давления — типичный представитель регулирующей арматуры, позволяющий снижать и стабилизировать давление в системе.

Регулирующая арматура (редукционные клапаны, регуляторы уровня и расхода) может использоваться как самостоятельно, так и в комбинации с запорными элементами. Благодаря высоким требованиям к точности и надёжности, она устанавливается на наиболее ответственных участках промышленных и коммунальных систем.

Предохранительная арматура

Главная задача этой арматуры — автоматическая защита системы и оборудования от разрушения при аварийном повышении давления. При достижении предельного значения устройство срабатывает и сбрасывает избыток рабочей среды, после чего закрывается, восстанавливая рабочие параметры.

На фото: предохранительный клапан в разрезе.

Основные виды предохранительной арматуры:

- Предохранительные клапаны. Бывают пружинными (усилие создаёт пружина) и рычажно-грузовыми (усилие создаётся грузом). По высоте подъёма золотника делятся на полноподъёмные (подъём ≥ 1/4 диаметра седла) и малоподъёмные (подъём ≤ 1/20).

- Мембранные разрывные устройства. Устанавливаются на трубопроводах с агрессивными или токсичными средами. При превышении давления разрушающаяся мембрана открывает путь для сброса. После срабатывания мембрану необходимо заменить.

- Импульсно-предохранительные устройства (ИПУ). Применяются в системах с высокими параметрами для сброса больших объёмов. Состоят из основного клапана большой пропускной способности и управляющего им импульсного клапана, который получает сигнал от датчика.

На фото: схема пружинного предохранительного клапана.

На фото: схема рычажно-грузового предохранительного клапана.

Защитная (отсечная) арматура

В отличие от предохранительной, защитная арматура не сбрасывает избыток среды, а автоматически перекрывает аварийный участок трубопровода. Это необходимо, например, для предотвращения обратного потока при падении давления на отдельном участке.

К защитной арматуре относятся:

- Обратные клапаны и затворы (пропускают поток только в одном направлении).

- Быстродействующие отсечные и разъединительные клапаны.

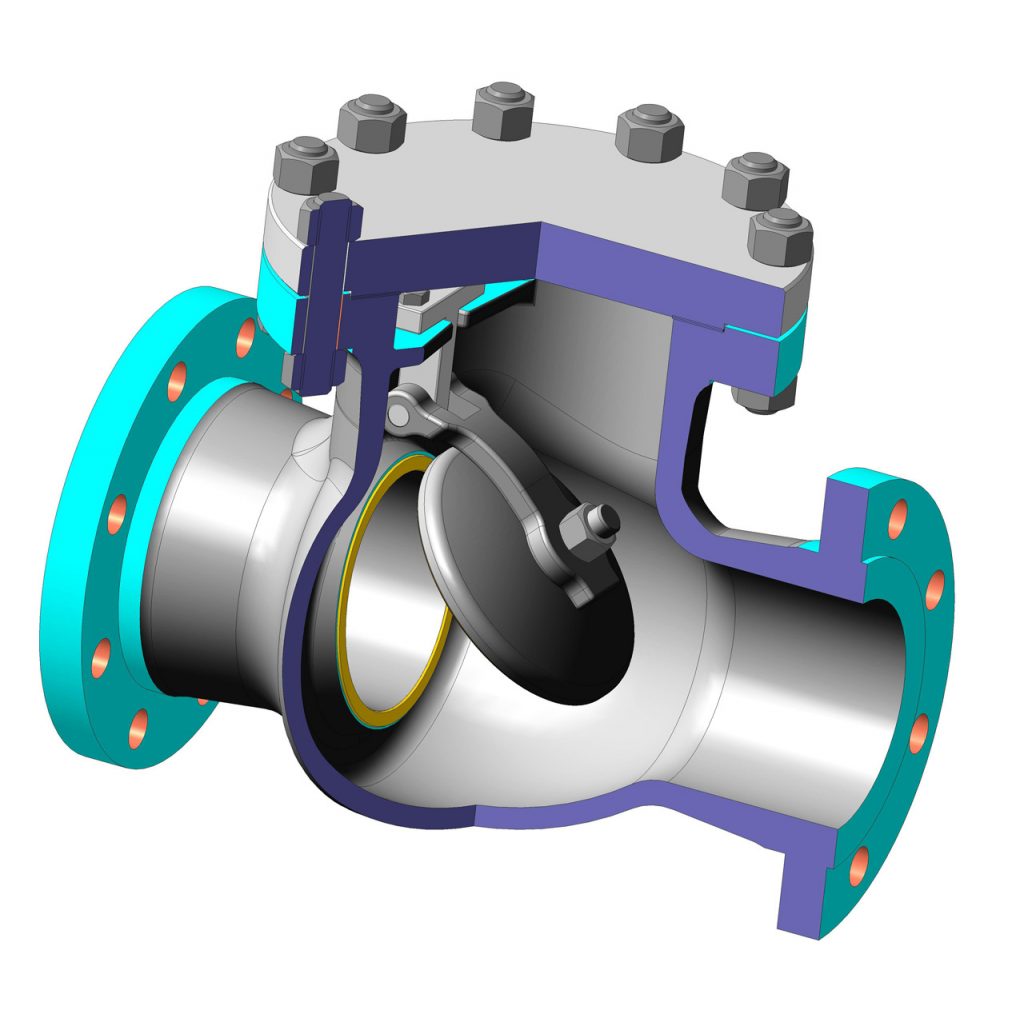

На фото: принцип работы обратного затвора. Поток в прямом направлении открывает затвор, а обратный поток автоматически его закрывает.

В качестве защитной могут использоваться и некоторые виды быстродействующей запорной арматуры с электромагнитным или пневматическим приводом. Важной характеристикой является «положение безопасности» — состояние, в которое автоматически переходит рабочий орган при аварийном отключении.

Фазоразделительная арматура

Эти устройства автоматически разделяют неоднородные рабочие среды, находящиеся в разных фазах (пар/вода, газ/жидкость, масло/воздух). Широко применяются в технологических процессах химической, пищевой промышленности, в паровых и водяных системах отопления для повышения энергоэффективности и соблюдения экологических норм.

Основные представители — конденсатоотводчики и водоотводчики. По конструкции они часто представляют собой сборочные узлы на основе клапанов.

Распределительно-смесительная арматура

Служит для распределения одного потока по нескольким направлениям, смешивания нескольких потоков в один или перенаправления потока. Устройства, выполняющие только распределение, называются распределительными (трёхходовые краны), а только смешение — смесительными (смесительные клапаны). Часто эти функции совмещаются в одном устройстве.

Контрольная арматура

Предназначена для подключения контрольно-измерительных приборов (манометров, датчиков) и визуального контроля за наличием и уровнем среды в аппаратах. Типичные примеры: пробно-спускные и трёхходовые краны для манометров, указатели уровня жидкости.

Классификация по способу присоединения к трубопроводу

Способ соединения определяет монтажные особенности, герметичность и ремонтопригодность узла.

- Муфтовая (резьбовая). Соединение с внутренней резьбой. Применяется для труб из полимеров и металлопластика диаметром до 80 мм при давлениях до 1 МПа (10 атм).

- Фланцевая. Соединение с помощью фланцев и болтов. Обеспечивает прочность и легкую разборку для ремонта, но требует периодической подтяжки крепежа.

- Приварная. Наиболее надежное и герметичное соединение, выполняется сваркой встык или в раструб. Применяется на ответственных трубопроводах, в том числе для опасных сред. Демонтаж затруднён.

- Цапковая. Для арматуры малых диаметров, работающей под высоким давлением. Используются патрубки с наружной резьбой и буртом.

- Штуцерная. Для лабораторных и вспомогательных трубопроводов очень малого диаметра (до 15 мм). Соединение осуществляется накидной гайкой.

Другие критерии классификации трубопроводной арматуры

По способу герметизации

- Сальниковая. Герметизация подвижного элемента (шпинделя) относительно окружающей среды обеспечивается сальниковой набивкой, которая уплотняется специальной втулкой (сальником).

- Бессальниковая. Включает сильфонную (герметизация гофрированной трубкой — сильфоном) и мембранную (герметизация упругим диском — мембраной) арматуру.

- Шланговая. Поток перекрывается пережимом эластичного шланга, расположенного внутри корпуса.

По области применения

- Арматура общего назначения. Выпускается серийно для широкого применения в промышленности и ЖКХ: пароводяная, газовая, нефтяная, химическая, энергетическая и т.д.

- Арматура специального назначения. Изготавливается по индивидуальным заказам для работы в специфических условиях (высокие давления, агрессивные среды, криогенные температуры).

По условному давлению

- Вакуумная (для давлений ниже атмосферного).

- Для низкого давления (до 0,1 МПа абс.).

- Для малого давления (до 1,6 МПа).

- Для среднего давления (до 10 МПа).

- Для высокого давления (до 100 МПа).

- Для сверхвысокого давления (свыше 100 МПа).

По температурному режиму работы

- Обычная: для углеродистой стали -40…+450°C; для ковкого чугуна -30…+400°C; для серого чугуна -15…+300°C.

- Для высоких температур (+450…+600°C).

- Жаропрочная (свыше +600°C).

- Для низких температур (до -70°C).

- Криогенная (ниже -70°C).

Маркировка трубопроводной арматуры

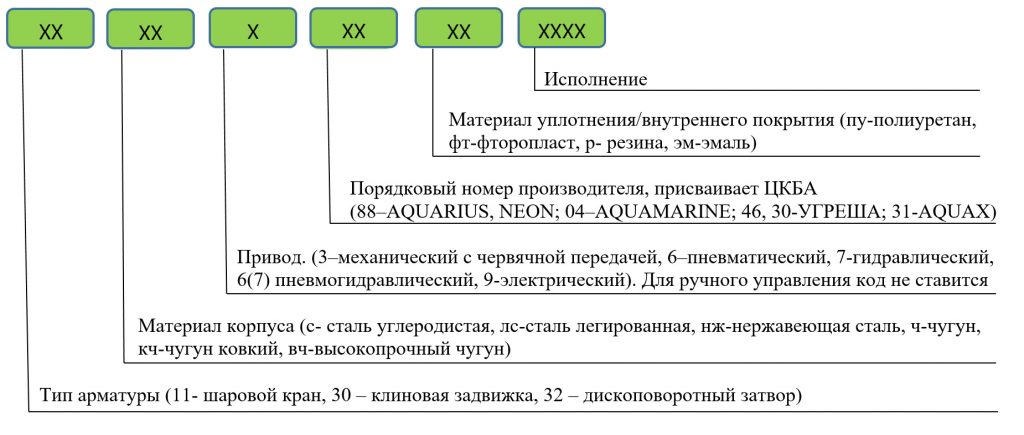

При выборе арматуры необходимо ориентироваться на её условное обозначение (шифр), которое содержит всю основную информацию согласно классификации ЦКБА (Центрального конструкторского бюро арматуростроения).

Структура шифра, как правило, следующая: первые две цифры — вид арматуры (15 — клапан запорный, 30 — задвижка и т.д.); следующие одна-две буквы — материал корпуса (с — сталь углеродистая, лс — легированная сталь, ч — чугун); далее цифры — номер модели по каталогу; последние буквы — материал уплотнительных поверхностей (бр — латунь/бронза, нж — нержавеющая сталь, нр — нитрированная сталь). Цвет окраски корпуса также часто указывает на материал его изготовления.

Обслуживание, ремонт и замена

Долговечность и надёжность трубопроводной арматуры напрямую зависят от качества её технического обслуживания. Оно включает периодические осмотры, очистку, смазку подвижных частей и промывку.

Текущий ремонт (замена уплотнений, притирка запирающих элементов, устранение протечек через сальник) чаще всего выполняется без демонтажа устройства. Для этого участок трубопровода отключается, арматура разбирается, дефектные детали ремонтируются или заменяются.

Типичные неисправности запорной арматуры и способы их устранения:

- Протечка через сальник. Требуется перебивка или замена сальниковой набивки, проверка состояния шпинделя на предмет коррозии и износа.

- Шпиндель не вращается при повороте маховика. Возможно, сорваны грани шпинделя. Требуется разборка, восстановление граней или замена шпинделя.

- Задвижка не открывается при вращении шпинделя. Вероятна поломка соединения шпинделя с затвором («срыв клина»). Необходим демонтаж и ремонт с заменой повреждённых деталей.

После любого ремонта арматура обязательно подвергается испытаниям на герметичность и прочность пробным давлением.

Трубопроводная арматура, будучи неотъемлемым элементом любой трубопроводной системы, обеспечивает её безопасную, эффективную и управляемую работу. Правильный выбор, монтаж и своевременное обслуживание арматуры — залог бесперебойного функционирования технологических процессов в промышленности и коммунальном хозяйстве.